В последние годы возросла потребность в электродуговой металлизации. Электродуговая металлизация (ЭДМ) имеет широкие возможности по сравнению со всеми известными методами нанесения металлопокрытий. С применением ЭДМ можно восстанавливать детали машин широкой номенклатуры в различных отраслях промышленности и сельского хозяйства, обеспечивать долговременную антикоррозионную защиту алюминием и цинком диффузионных агрегатов сахарных заводов, труб, резервуаров и других металлоконструкций, получать покрытия из псевдосплавов, например, из алюминия и стали, меди и стали, бронзы и стали, а также декоративные покрытия цветными металлами (медью, бронзой, латунью, алюминием).

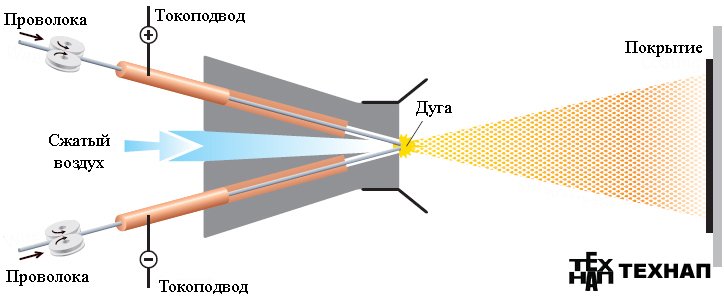

Принципиальная схема дуговой металлизации показана на рис. Через два канала в горелке непрерывно подают две проволоки, между концами которых возбуждается дуга и происходит расплавление проволоки. Расплавленный металл подхватывается струей сжатого воздуха, истекающего из центрального сопла электрометаллизатора, и в мелкораспыленном виде переносится на поверхность основного материала. Распыление и транспортирование расплавляемого металла осуществляются обычно сжатым воздухом, хотя при напылении коррозионно-стойкой сталью 308 и алюминиевыми сплавами используют азот. При дуговом напылении на постоянном токе процесс протекает стабильно, обеспечивая получение слоя покрытия с мелкозернистой структурой при высокой производительности процесса. Поэтому в настоящее время для дугового напыления применяют источники постоянного электрического тока со стабилизатором напряжения или источники со слегка возрастающей характеристикой.

Дуговая металлизация обладает следующими преимуществами. Применение мощных электрометаллизационных установок (электродуговой металлизатор ЭМ-17, ЭМ-19) позволяет значительно повысить производительность процесса и сократить затраты времени. Например, при силе тока 750 А можно напылять стальное покрытие с производительностью 36 кг/ч, а при силе тока 500 А – цинковое покрытие с производительностью 1,2 кг/мин, что в несколько раз превышает производительность газопламенного напыления.

К числу недостатков дугового напыления относится опасность перегрева и окисления напыляемого материала при малых скоростях подачи распыляемой проволоки. Кроме того, большое количество теплоты, выделяющейся при горении дуги, приводит к значительному выгоранию легирующих элементов, входящих в состав напыляемого материала (например, содержание углерода в материале покрытия снижается на 40-60 %, а кремния и марганца – на 10-15 %).

При нанесении слоя покрытия на поверхность детали ее нагрев до 50 – 70 °С не вызывает никаких структурных изменений в металле детали, т. е. его механические свойства сохраняются, благодаря чему можно наносить слой покрытия на любые материалы: металл, пластмассу, дерево, резину и т. п. Металлизация обеспечивает высокую твердость напыленного слоя, что способствует увеличению сроков службы восстанавливаемых деталей. Напыляют самые разнообразные металлы. Например, для напыления может быть использована биметаллическая проволока из алюминия и свинца, что позволяет не только заменять дорогостоящие оловянистые баббиты и бронзы, но и значительно увеличить срок службы подшипников.

Однако, применяя металлизацию, необходимо учитывать, что металлизированный слой, нанесенный на поверхность детали, не повышает ее прочности. Поэтому применять металлизацию для восстановления деталей с ослабленным сечением не следует. При восстановлении деталей, находящихся под действием динамических нагрузок, а также деталей, работающих при трении без смазочных материалов, необходимо знать, что сцепляемость напыленного слоя с основным металлом детали недостаточна.

Получение качественных покрытий возможно лишь при строгом соблюдении режимов и тщательной подготовке поверхностей деталей, подвергающихся металлизации.

При подготовке поверхности деталей к металлизации отдельные операции выполняют в такой последовательности: очищают детали от загрязнений, пленок, окислов, жировых пятен, влаги и продуктов коррозии; выполняют предварительную обработку резанием поверхности для придания ей правильной геометрической формы; получают на поверхностях деталей шероховатость, необходимую для удержания нанесенного слоя металла; обеспечивают защиту смежных поверхностей деталей, не подлежащих металлизации.

Поверхности деталей, подлежащих металлизации, очищают от загрязнений в моечных машинах, щетками, промывают в бензине или растворителях, нагревают в печах пламенем газовой горелки или паяльной лампы. Обработкой резанием исправляют геометрическую форму детали и доводят размеры детали до размеров, при которых возможно нанесение покрытий заданной толщины. На концах цилиндрических поверхностей оставляют буртики и протачивают замки в виде кольцевых канавок, предохраняющие покрытие от разрушения.

Необходимую шероховатость на поверхности деталей, подлежащих металлизации, получают следующими способами. На поверхности термически необработанной круглой детали на токарно-винторезном станке нарезают «рваную» резьбу резцом, установленным с большим вылетом ниже оси детали на 3 – 6 мм. Вибрация резца приводит к появлению шероховатой поверхности с заусенцами. Резьбу нарезают при скорости резания 8 – 10 м/мин (без охлаждения) за один проход резца на глубину 0,6 – 0,8 мм. Шаг резьбы составляет 0,9 – 1,3 мм, а для вязких и мягких материалов – 1,1 –1,3 мм. На галтелях резьбу не нарезают. Для выхода резца при нарезании резьбы и устранения выкрашивания покрытия у торца детали делают кольцевые канавки, глубина которых должна быть на 0,2 – 0,3 мм больше глубины резьбы. В ряде случаев кольцевые канавки заменяют черновой обточкой с оставлением буртиков шириной 1 – 2 мм. В табл. 31 приведены некоторые режимы при нарезании рваной резьбы.

Часто нарезание резьбы заменяют более производительным процессом – накаткой резьбы. Прочность связи основного металла с покрытием при этом несколько ухудшается.

Производительность напыления электрическими аппаратами зависит от применяемого материала. Если режим напыления выбран правильно, то при толщине покрытия 0,5 – 0,7 мм поверхностный слой нагревают до 70 °С; при толщине покрытий 2 – 3 мм и более температура этого слоя достигает 100 – 150 °С. Нагрев может явиться причиной возникновения высоких напряжений. Для уменьшения нагрева детали покрытие наносят тонкими слоями отдельными участками. Так, при напылении шеек валов диаметром 150 мм и значительной длине этих шеек за один проход напыляют поверхность площадью не более 800 – 1000 мм2.

Твердость покрытия можно регулировать подбором исходного материала или режима охлаждения в процессе нанесения покрытия.

Как указывалось ранее, технологический процесс нанесения покрытия изменяется в зависимости от формы детали. На детали с плоскими поверхностями покрытия наносят чаще всего вручную. В отдельных случаях для нанесения распыленного материала используют металлорежущие станки. При напылении покрытий плоских деталей возникает ряд трудностей, которые являются прежде всего результатом появления остаточных растягивающих напряжений, стремящихся оторвать покрытие от детали. При толщине слоя более 0,3 мм возможен отрыв покрытия по концам плоских поверхностей.

Для предупреждения скалывания или выкрашивания покрытия по внешнему периметру плоской поверхности делают специальные канавки.

Подготовка плоских деталей под покрытия состоит в нарезании «рваных» канавок на строгальных станках или создании грубой шероховатой поверхности электрическими способами. На поверхностях небольших плоских деталей нарезают на токарных или карусельных станках «рваные» канавки в виде архимедовой спирали. На строгальных станках отрезными резцами с закругленным лезвием можно нарезать параллельные канавки и прикатать вершины канавок. Прикатанные поверхности подвергаются пескоструйной обработке. Канавки должны располагаться перпендикулярно к направлению действия нагрузки.

При толщине покрытия более 0,5 мм подготовка детали состоит в нарезании канавок в форме ласточкина хвоста с шагом 2 – 3 мм или в установке шпилек (в шахматном порядке) с насечкой промежутков зубилом.

У деталей сложной формы для заделки трещин, раковин и плоских деталей применяют пескоструйную обработку сухим кварцевым песком с размером частиц 1,5 – 2 мм.

В отдельных случаях шероховатые поверхности и получают, наматывая на деталь очищенную от окалины проволоку диаметром 0,5 – 1,6 мм с шагом, равным двум – пяти диаметрам проволоки. Намотанную проволоку закрепляют сваркой, после чего проводят пескоструйную обработку.

Для получения высокого качества покрытия струю распыленного металла направляют перпендикулярно к обрабатываемой детали и выдерживают расстояние от сопла металлизатора до изделия (детали) в пределах 150 – 200 мм. Вначале металл наносят на участки детали с резкими переходами, углами, галтелями, уступами, а затем осуществляют металлизацию всей поверхности, равномерно наращивая металл. Требуемые размеры, качество отделки и правильную геометрическую форму поверхностей, покрытых распыленным металлом, получают при окончательной механической обработке.

Работы по восстановлению изношенных деталей металлизацией связаны с загрязнением окружающего воздуха пылью и парами распыляемого металла, действием электрической дуги, а также шумами, издаваемыми аппаратами. В соответствии с требованиями охраны труда при использовании металлизационной установки в цехе или закрытом помещении должна быть установлена вентиляция. В условиях обычно применяемого типового металлизационного оборудования эта вентиляция состоит из системы местных отсосов, которые должны быть установлены у каждого рабочего места (пескоструйного шкафа, кабины, токарного станка). На основании опыта эксплуатации металлизационных установок скорость движения воздуха в плоскости принимают не менее 1 – 1,2 м/с, а в сечении открытого горизонтального зонта у токарного станка не менее 4 м/с. Воздух, отсасываемый из пескоструйного шкафа, подлежит обязательной очистке от пыли в пылесборниках, устанавливаемых вне помещений, или в циклонах. Кроме того, помещение для металлизационной установки предприятия должно быть оборудовано в зимнее время системой приточной вентиляции с подогревом воздуха, подаваемого в помещение. Для защиты глаз от действия ультрафиолетовых лучей необходимо пользоваться очками с темными стеклами.